新闻资讯

六十年精湛技术,以品质求发展,以口碑做市场

六十年精湛技术,以品质求发展,以口碑做市场

| 折弯机常见的故障有哪些? |

| 来源: 点击数:1147次 更新时间:2025/6/26 15:15:38 |

| 折弯机作为金属板材成型的关键设备,在长期运行中可能因机械磨损、液压系统异常或操作不当等出现故障。以下是折弯机常见故障及原因分析、解决措施,涵盖机械、液压、电气等多个系统: 一、机械系统故障 1. 滑块动作异常 故障现象:滑块下滑速度过慢、卡顿或无法下行。 可能原因: 导轨润滑不足或磨损(导轨表面划痕深度>0.5mm),导致摩擦阻力增大。 滑块与导轨间隙过大(正常间隙≤0.05mm),运行时发生偏移卡顿。 机械限位装置松动或位置偏移,阻碍滑块运动。 解决措施: 检查润滑系统,补充或更换润滑脂(推荐使用锂基润滑脂),清理导轨异物。 调整导轨压板间隙,必要时更换磨损的导轨或滑块组件。 重新校准机械限位位置并紧固螺栓。 2. 模具磨损或损坏 故障现象:折弯工件角度偏差大、表面划伤,模具刃口崩裂。 可能原因: 模具选用不当(如V型槽宽度与板材厚度不匹配,标准V槽宽度应为板材厚度的8~10倍)。 超载使用(如用额定100吨的设备折弯120吨板材),导致模具过载变形。 模具安装时未对齐,受力不均匀造成局部磨损。 解决措施 : 按板材材质和厚度选择合适模具,例如Q235钢板折弯时,V槽宽度=板厚×8。 严禁超载作业,更换磨损模具(刃口磨损量>1mm时需更换)。 安装模具后用百分表校准平行度(误差≤0.03mm/m)。 二、液压系统故障 1. 系统压力不足 故障现象:滑块无法达到设定压力,折弯力不够。 可能原因: 液压油不足(液位低于油标1/2)或油品乳化(颜色发白、浑浊),导致油泵吸空。 油泵磨损(内泄量>5%)或吸油滤芯堵塞(阻力>0.1MPa),造成流量不足。 溢流阀设定压力过低或阀芯卡滞(正常设定压力为额定压力的90%~100%)。 解决措施: 补充或更换液压油(型号如L-HM 46),清洗油箱及滤芯(首次换油周期300小时,之后每1000小时更换)。 检修或更换油泵,检测油泵出口压力(额定压力波动≤±0.5MPa)。 重新调试溢流阀压力,拆解清洗阀芯(避免使用砂纸打磨,可用煤油清洗)。 2. 液压系统泄漏 故障现象:油管接头、液压缸缸盖处渗油,系统压力持续下降。 可能原因: 密封件老化(如O型圈硬化、裂纹)或安装时损伤。 油管接口螺纹磨损(螺纹配合间隙>0.2mm)或接头松动(拧紧力矩不足,标准接头拧紧力矩参考:M20接口为50~60N·m)。 液压缸缸筒内壁划伤(深度>0.1mm),导致内泄。 解决措施: 更换所有老化密封件,安装时涂抹少量液压油防止划伤。 紧固接头或更换磨损的油管(高压油管需耐压测试,测试压力为额定压力的1.5倍)。 研磨修复缸筒或更换液压缸,检测内泄量(空载时活塞运行速度下降≤5%)。 三、电气控制系统故障 1. 伺服电机异常 故障现象:电机不转动、转动异响或定位精度偏差(定位误差>0.1mm)。 可能原因: 驱动器故障(如过载报警、编码器信号异常),编码器线缆接触不良(电阻值>10Ω)。 电机轴承磨损(运行时噪音>75dB)或抱闸未释放。 数控系统参数设置错误(如速度、加速度参数超出电机额定范围)。 解决措施: 检查驱动器报警代码(如“AL-01”表示过载),重新插拔编码器线缆,更换损坏的驱动器。 更换电机轴承,调整抱闸间隙(标准间隙0.2~0.3mm)。 恢复数控系统默认参数,重新设置运动参数(如最大速度≤电机额定转速的90%)。 2. 按钮或传感器失灵 故障现象:操作按钮无响应,行程开关触发后设备不动作。 可能原因: 按钮触点氧化(接触电阻>1Ω)或内部线路断路。 接近传感器安装位置偏移(感应距离>标准值,如NPN型传感器标准感应距离5mm),或传感器损坏(输出电压异常,正常高电平≥24V,低电平≤0.5V)。 解决措施: 更换按钮,用万用表检测线路通断(电阻<0.1Ω为正常)。 重新校准传感器位置,使用金属片测试感应距离,更换失效传感器。 四、角度偏差与精度问题 1. 折弯角度不稳定 故障现象:同一程序下工件角度忽大忽小,偏差超过±1°。 可能原因: 滑块平行度偏差(左右偏差>0.1mm/m),导致上下模具受力不均。 数控系统补偿参数未调整(如挠度补偿值设置错误,工作台挠度补偿量=板厚×长度/1000)。 板材回弹量未考虑(不同材质回弹率:Q235≈0.5°,不锈钢≈1.5°)。 解决措施: 用水平仪校准滑块平行度,调整油缸同步系统(左右油缸行程差≤0.05mm)。重新测算挠度补偿值,输入数控系统(如长度2m、板厚4mm的Q235板,补偿量≈4×2000/1000=8mm)。 修正折弯角度程序(如目标角度90°,不锈钢板材需设为88.5°)。 2. 工件表面划伤 可能原因: 模具表面粗糙(粗糙度Ra>1.6μm)或有金属碎屑残留。 压料装置压力不足(标准压料力=板厚²×长度×0.5MPa),板材滑动摩擦。 解决措施: 研磨模具表面或电镀硬铬(硬度≥60HRC),作业前清理模具异物。 调整压料缸压力,确保压料力足够(压料时板材无明显位移)。 五、故障应急与预防措施 1. 应急处理流程 发生异常时立即按下急停按钮,切断电源,检查故障点(如液压泄漏时先关闭截止阀)。 禁止带故障运行(如滑块卡顿强行启动可能导致电机烧毁),记录故障现象及代码(如数控系统报警号)。 2. 预防性维护 定期保养:每500小时检查液压油污染度(NAS等级≤8级),每1000小时更换滤芯;每年校准滑块平行度和数控系统精度。 操作规范:严禁非专业人员修改数控参数,板材折弯前去除毛刺(毛刺高度>0.5mm需打磨),避免模具撞击。 六、典型案例参考 案例1:某WC67Y-100/3200型折弯机滑块下行缓慢,检测发现液压油乳化严重(使用超过1500小时未更换),更换液压油并清洗系统后恢复正常。 案例2:折弯不锈钢板时角度偏差大,经查未设置回弹补偿(目标90°实际折弯后为91.5°),将程序角度调整为88.5°后达标。 通过针对性排查以上故障点,结合定期维护与规范操作,可有效降低折弯机故障率,提升加工精度和设备寿命。若涉及数控系统或液压泵核心部件维修,建议联系厂家技术人员处理。

|

| 【刷新页面】【加入收藏】【打印此文】 【关闭窗口】 |

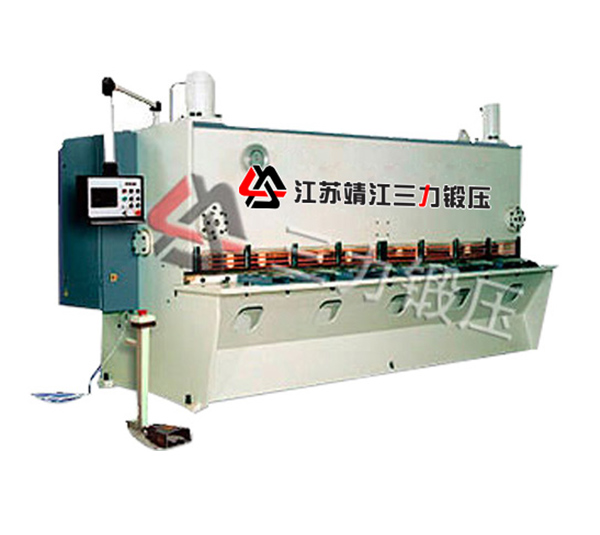

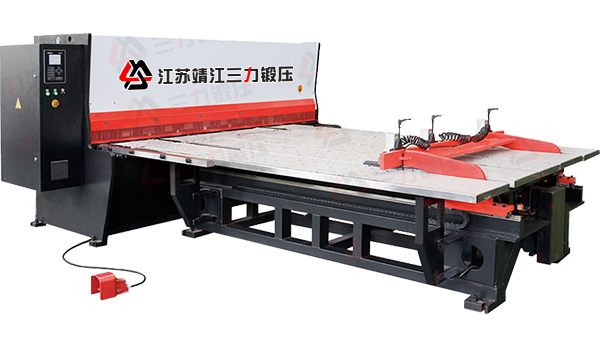

| 上一篇:数控前送料剪板机在应用中有些特点 下一篇:Deepseek解析国足出线形势,这数据太真实! |

全国服务热线

全国服务热线